在现代工业应用中,密封与防滑是许多设备和构件不可或缺的性能要求。硅胶纹理垫片作为一种高性能、高适应性的密封与防护材料,凭借其优异的物理性能和灵活的设计方式,在电子、汽车、医疗、机械等多个行业中得到了广泛应用。

在本文中,我们东成也将结合为客户制作过的相关案例,对硅胶纹理垫片的纹理设计、模具开发、成型工艺、功能与价值等方面惊进行系统性的探讨。

一、硅胶垫片纹理设计

硅胶纹理垫片与传统光面垫片的最大区别在于其表面设计。表面纹理不仅仅具有美观功能,更重要的是增强摩擦力、防滑、增强密封能力以及实现特定功能(如导流、减震、散热等)。

常见的纹理类型包括:

1、网格纹/皮纹:增强摩擦力,常用于止滑防护;

2、波浪纹/条形纹:改善压缩后的密封形变,提升回弹性能;

3、蜂窝状凹槽:用于散热和吸震

4、定向导流纹:在液体或气体流动环境中控制流向;

二、硅胶垫片模具开发

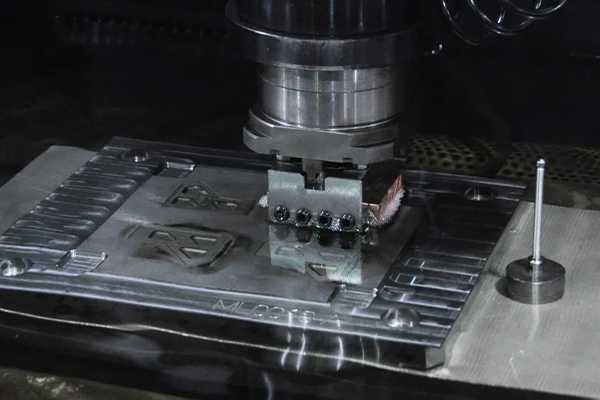

模具开发需依据纹理设计精准加工,一般采用CNC数控设备对金属模具(常用材质如S136、H13等)进行高精度雕刻,以确保纹理细节清晰且重复性高。模具的表面纹理直接决定成品垫片的图案和手感。

纹理开发通常通过以下几种技术实现:

1、激光蚀刻:用于制作高精度的微米级纹理;

2、电火花腐蚀:适用于粗糙颗粒类纹理;

3、数控雕刻:适合图案多变、层次分明的纹理需求。

模具表面需经过硬化处理,以增强耐磨性,保证纹理质量的稳定性。

三、硅胶垫片成型工艺

硅胶垫片的成型工艺是一项关键技术,直接影响垫片与产品外观的嵌合效果、密封性能和耐用性。该工艺通常采用液态硅胶注射成型或热压成型方式。

液态硅胶注射成型适用于高精度和复杂形状的垫片,通过高压将液态硅胶注入模具内,确保每个皮纹的形状细致、均匀。

而热压成型则适合大规模生产,通过加热和压制硅胶原料,使其固化成型。该工艺的关键是控制温度、压力和时间,以保证成型过程中硅胶的均匀流动和定型。

成型后的硅胶垫片需要经过冷却、去毛刺、切割等后处理工序,以确保其表面光滑、尺寸准确,最终达到使用标准。

四、纹理设计的功能与价值

硅胶纹理不仅是视觉装饰手段,更承载着功能性目标,如:

1、增强防滑性:特别适用于操作按钮、手柄密封圈等接触部位;

2、导向装配作用:部分精密垫片通过纹理结构提供机械定位基准;

3、减震与缓冲:通过凹凸结构实现受力分散;

4、品牌识别与美学设计:在消费电子和智能穿戴设备中,定制化纹理有助于品牌差异化。

硅胶纹理垫片作为多功能密封元件,在现代制造业中发挥着不可替代的作用。其生产不仅是材料科学与成型技术的结合,更对精密模具制造、质量控制体系提出高要求。