在硅橡胶及塑胶定制行业中,喷涂是至关重要的生产环节。它不仅关乎产品外观的美观度与触感,还影响到耐磨性、防护性能以及用户的第一观感。无论是金融支付终端的硅胶按键、家电和电子产品的塑胶面板,还是医疗设备外壳,喷涂质量的稳定性都是客户评判供应商的重要标准之一。

在市场需求日趋多样化、品质要求不断提升的今天,单纯依靠经验和人工控制,已难以满足高标准的喷涂要求。如何让喷涂工序在确保品质的同时兼顾效率、降低浪费,成为企业迈向精益生产的必答题。

东成硅胶专利号:ZL202421266715.7

东成硅胶深耕硅橡胶与塑胶件开模定制二十余年,近日取得了《一种水晶按键喷漆治具》国家实用新型专利。下文将进一步分享东成在精益理念下的工序革新,用技术专利优化喷涂流程,给客户提供更环保、更优质的开模定制解决方案。

如您有定制硅橡胶&塑胶制品的需求,东成硅胶将是您项目的专业之选。

01、行业常见痛点:小治具,大浪费

在传统的水晶按键喷涂作业中,生产现场经常会遇到这样的情况:

• 油漆浪费严重:喷涂时多余的油漆滴落,没有有效的回收路径,既浪费材料,也增加环境负担;

• 定位不稳定:依赖美纹胶等临时固定方式,不仅费时费力,还容易在喷涂过程中出现偏移;

• 洁净度难保障:治具表面和工作台容易被残余油漆污染,增加清理工作,甚至影响后续批次产品;

• 返工率上升:喷涂效果不一致或表面附着杂质,导致产品需返工或报废。

这些问题,直接推高了材料成本、人工成本和品质风险,与精益生产的目标背道而驰。

东成硅胶全自动喷涂工序展示

东成硅胶全自动喷涂工序展示

精益生产强调“消除浪费、持续改进、追求卓越”。在塑胶喷涂UV的环节,这意味着:

• 材料利用最大化——减少油漆等原料的浪费;

• 作业时间最优化——降低工序切换和准备的时间;

• 品质稳定化——喷涂效果一致,无二次污染和缺陷;

• 环境整洁化——减少喷涂区域的污染与后续清理工作量。

然而,行业普遍存在的喷漆治具痛点,制约着精益生产的落地推进。

02、专利落地:喷涂工序的全方位优化

针对行业痛点,东成的工程团队结合了生产一线的实践情况,不断收集喷涂工序的数据与反馈,成功设计出《水晶按键喷漆治具》并成功申请国家实用新型专利。

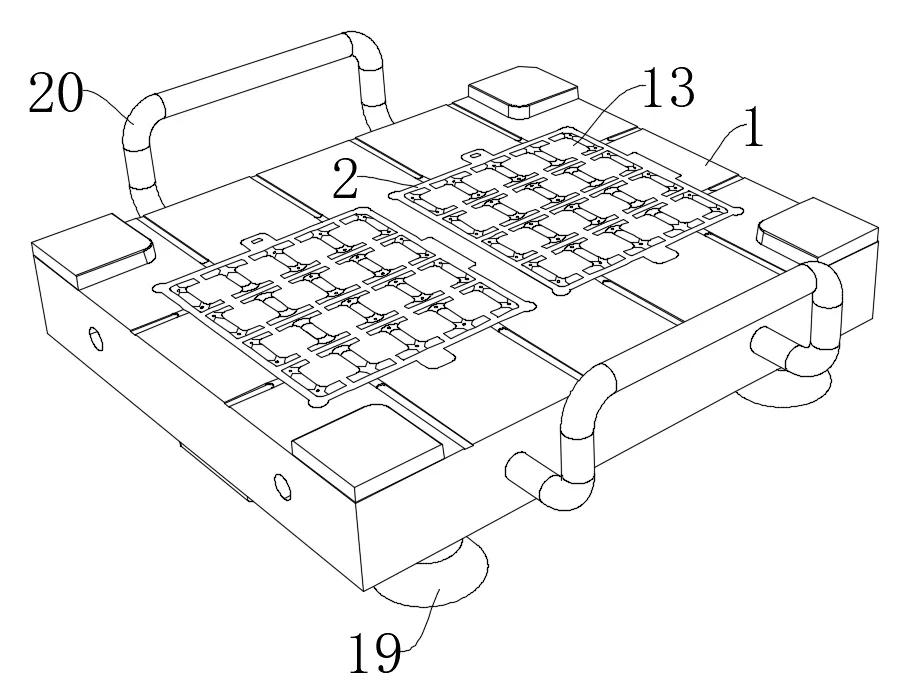

本专利提供的一种水晶按键

喷漆治具的主视结构示意图

一、油漆收集机构,节约与环保的双重保障

治具基座顶部开设多个漏孔,多余油漆自然流入底部对应的收集框。收集框采用滑轨设计,可轻松拆卸、倾倒与清洁,方便二次利用油漆。经实测显示,油漆浪费减少显著,原料利用率提高,喷涂现场整洁度提升明显。

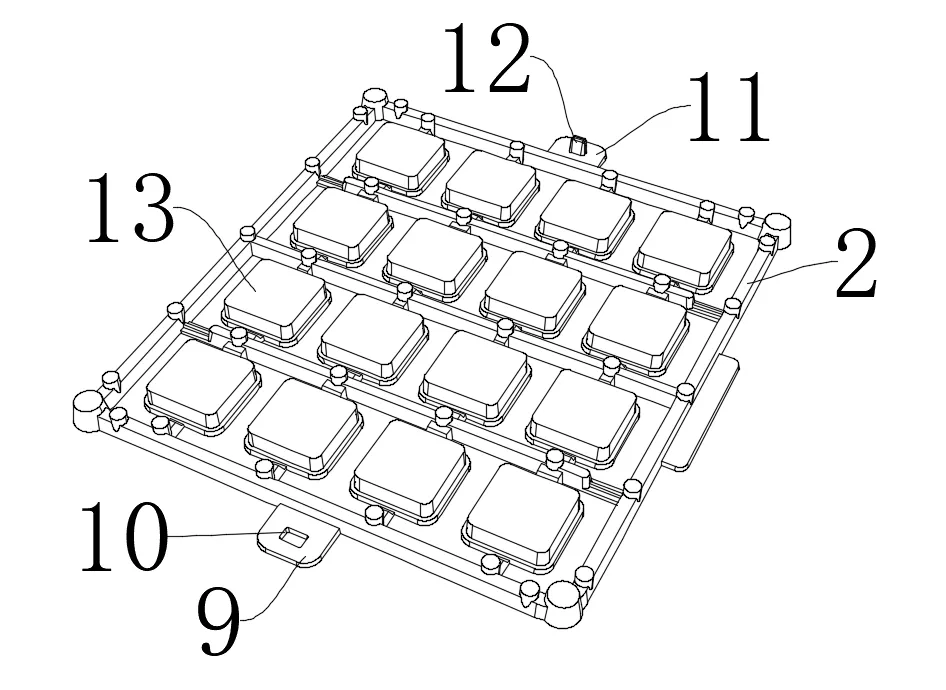

本专利提供的一种水晶按

键喷漆治具的网盘架结构示意图

二、快速定位机构,省时与精准的结合

网盘架通过第一边板、第二边板及卡槽、插块、定位块等配合,实现秒级定位。摒弃美纹胶定位,避免走胶不匀、粘贴不牢等问题。省去了撕胶、清理等二次操作,大幅缩短了准备时间,提高了生产节拍。

三、稳定固定与便携设计,工艺友好型改进

吸盘固定治具基座,喷涂过程中不会发生位移。手提杆便于移动与更换工作位置,减少人工搬运负担。整体结构易于维护,符合长周期生产的耐用要求。

03、从技术到价值:客户收益更大化

东成硅胶新型喷涂治具的应用,不仅是工艺的一次改进,更是精益生产理念的落地实践。对客户而言,这意味着:

1. 成本优化:油漆回收再利用,材料浪费减少,单批次生产成本下降;

2. 效率提升:治具快速定位与稳定固定,缩短工序切换时间,提高产线效率;

3. 品质保障:减少喷涂偏移与污染风险,提升外观一致性与表面洁净度;

4. 可持续生产:降低废弃物排放,符合环保法规与企业可持续发展目标。

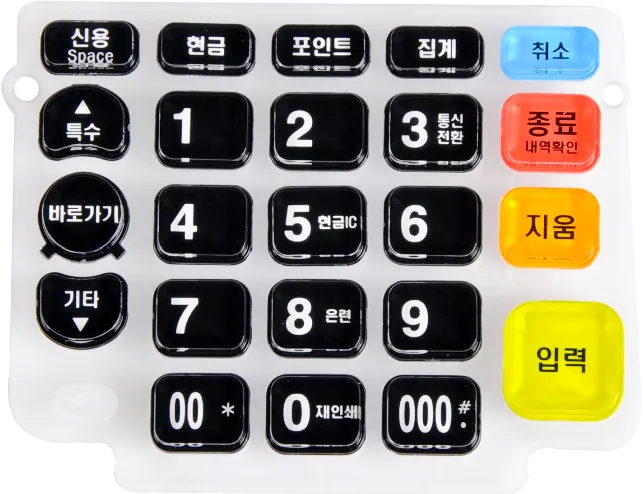

东成硅胶水晶按键案例

东成硅胶倡导将技术创新与精益生产相结合,现已逐渐形成了一套贯穿模具制造、生产加工、表面处理到成品装配的全流程优化思路。通过一次次工艺改进,将“减少浪费、提高效率、保证品质”落实到具体工作中。

东成硅胶作为少数在深圳自有喷涂线的硅橡胶&塑胶定制服务商,自2004年成立以来,始终坚持“为客户创造价值,成就精彩人生”的使命。未来,东成将继续深化在专业领域的技术积累,探索更多可复制、可推广的工艺优化方案,为客户带来更具竞争力的产品与服务。