在智能终端设备快速发展的今天,塑胶外壳不仅仅是一层包裹结构,更是功能性、安全性与品牌形象的综合体现。无论是商用收银机、工业终端还是家用智能设备,塑胶外壳作为设备的第一道防线,其设计精度与制造品质,直接影响整机的使用寿命与用户体验。

东成,专注于硅橡胶与工程塑胶制品制造,深耕注塑工艺、模具开发与表面处理技术,致力于为客户提供高标准、高可靠性的塑胶解决方案。

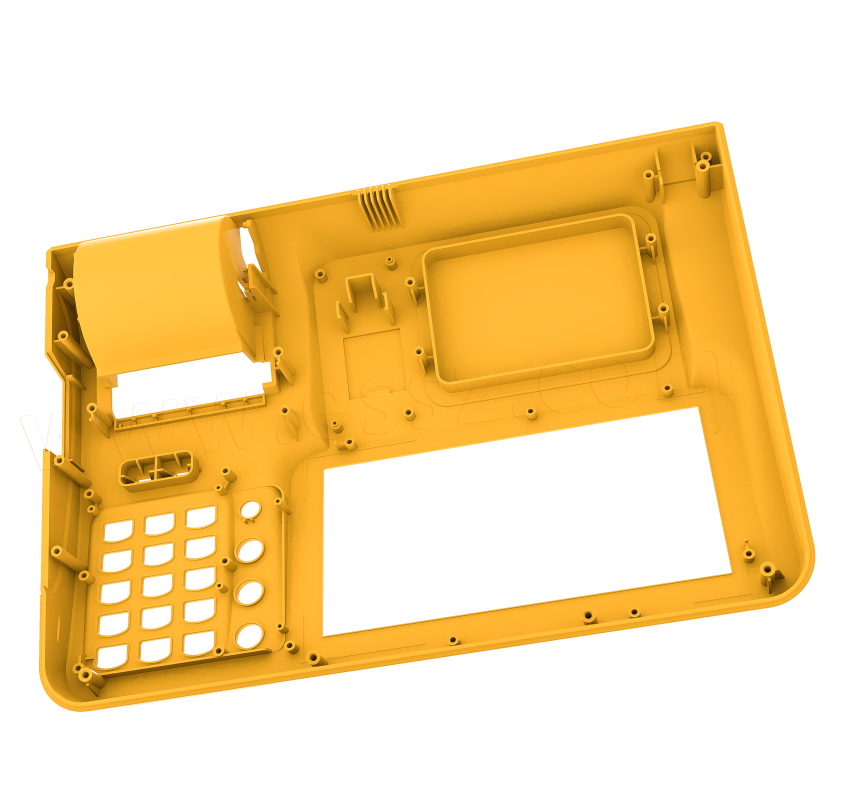

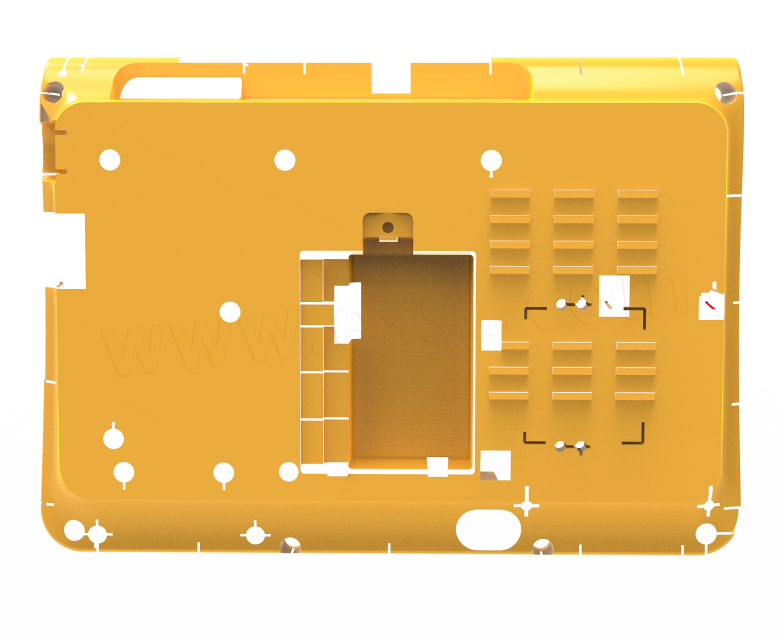

以下将以某智能收银设备外壳为例,深入剖析东成在塑胶外壳制造方面的专业能力与工艺优势。

精密设计

(

结构与功能的完美融合

)

此款收银设备外壳为典型的前后盖结构设计,覆盖范围大、结构复杂,对模具精度与材料性能提出了更高要求。东成针对产品使用环境、内部结构布局及用户交互体验,进行精细化建模与仿真分析,确保:

A.壁厚合理分布

避免缩痕、变形、应力集中的问题;

B.卡扣精准对接

前后盖结合严密,装配顺畅,提升整机密封性;

C.孔位精确成型

按键区、打印口、显示窗位置误差控制在±0.05mm以内;

D.结构一体成型

最大化减少二次组装,提高生产效率。

材料优选

(

性能与环保双重保障

)

东成在材料选型上严格把关,采用高性能工程塑料(如ABS+PC、阻燃级ABS等),确保产品具备以下性能优势:

高抗冲击性

可承受频繁操作与跌落冲击;

耐高温与阻燃性

满足电子设备在高温工况下的稳定运行;

表面耐刮擦

保证长期使用不易磨损,外观持久如新;

环保无毒

符合RoHS、REACH等国际环保标准。

精密模具制造

(

细节决定成败

)

优质模具是成品质量的根本保障。东成拥有自主模具设计与加工中心,配备高精密CNC、火花机、电火花穿孔等设备。对于这类大型塑胶件模具,我们重点控制:

流道与浇口设计优化

确保熔胶均匀充模,防止翘曲变形;

分型面精度控制

避免产品合模线披锋现象;

冷却系统布置合理

提高模具温度控制效率,缩短成型周期;

模具钢材耐磨抗腐蚀

提高模具寿命,适应大批量生产需求。

每一套模具在正式投产前,均需经过多轮T0-T2试模调整,确认尺寸、结构与表面效果均符合标准后,才正式交付量产。

注塑成型控制

(

确保每一件都是精品

)

在注塑生产过程中,东成采用多台精密高速注塑机(90T-260T),结合全自动机械手,实现成型过程的数字化、标准化控制。我们特别注重以下参数控制:

注塑温度

保证材料流动性与成型完整性;

注射压力与速度

控制填充速率,减少气泡与熔接痕;

保压与冷却时间

有效防止缩水与变形;

所有生产件须通过首件确认 + 巡检 + 终检三道质量关卡,从外观、尺寸、功能多维度检测,确保交付合格率达到标准。

服务优势

(

从开发到交付一站式无忧

)

欢迎咨询定制 | 一对一工程师对接

无论是塑料外壳、硅胶按键、P+R按键、

硅胶杂件、防水结构、键盘、

液态包胶、工业密封件……

来图定制 ✔

设计协助 ✔

小批打样 ✔

品控严格 ✔

批量交付 ✔